بتن اتوکلاو شده یا بتن هوادار اتوکلاوی شده (Autoclaved Aerated Concrete – AAC) یکی از انواع بتن های سبک و پیش ساخته است که در فرآیند تولید آن، ترکیبات اولیه مانند سیمان، سیلیس، آهک و پودر آلومینیوم پس از اختلاط، درون محفظه ای خاص به نام اتوکلاو قرار می گیرند. این فرآیند تحت دما و فشار بالا انجام می شود و منجر به واکنش های هیدروترمالی می گردد که ساختاری متخلخل، سبک، مقاوم و دارای عایق حرارتی و صوتی مناسب را ایجاد می کند.

اتوکلاو، که نقش کلیدی در تولید این نوع بتن ایفا می کند، نوعی محفظه تحت فشار است که در صنایع مختلف از جمله پزشکی (برای استریل تجهیزات)، صنایع شیمیایی (در ولکانیزاسیون لاستیک و عمل آوری پوشش ها)، سنتزهای هیدروترمال و تولید مواد کامپوزیتی نیز کاربرد گسترده دارد. در صنعت ساختمان، استفاده از AAC به دلیل وزن پایین، کاهش بار مرده ساختمان، مقاومت در برابر آتش، صرفه جویی در انرژی و سرعت بالای اجرا، به یک راهکار هوشمندانه و سازگار با محیط زیست تبدیل شده است.

بتن اتوکلاو شده (AAC) چیست و چه کاربردهایی دارد؟

بتن هوادار اتوکلاو شده که با نام اختصاری AAC (Autoclaved Aerated Concrete) نیز شناخته می شود، یکی از انواع بتن های سبک و پیش ساخته است که با ویژگی های منحصربه فرد خود جایگاه ویژه ای در صنعت ساخت وساز مدرن به دست آورده است. این نوع بتن، که اغلب برای اجرای دیوارهای باربر و غیرباربر، پارتیشن بندی داخلی و سازه های غیرسازه ای مورد استفاده قرار می گیرد، به دلیل ترکیب خواص فنی پیشرفته و عملکرد بهینه، در سال های اخیر به خصوص در کشورهای آسیایی مورد استقبال گسترده ای قرار گرفته است.

ساختار و مزایای بتن هوادار اتوکلاوی شده

AAC از ترکیباتی همچون سیمان، آهک، پودر آلومینیوم، ماسه سیلیسی و آب تشکیل می شود. پس از اختلاط مواد اولیه، مخلوط در قالب هایی ریخته شده و درون دستگاه اتوکلاو تحت فشار و دمای بالا عمل آوری می شود. این فرآیند باعث ایجاد ساختار متخلخل و اسفنجی در بتن می شود که وزن آن را به شدت کاهش داده و ویژگی های خاصی را به آن می بخشد.

برخی از مزایای برجسته AAC عبارتند از:

- عایق حرارتی عالی: کاهش مصرف انرژی در فصول گرم و سرد

- عایق صوتی: ایجاد محیطی آرام و بدون مزاحمت های صوتی

- مقاومت در برابر حریق: تا چند ساعت در برابر آتش سوزی مقاومت می کند

- سبکی و سهولت حمل و نصب: مناسب برای کاهش بار مرده ساختمان و تسریع در اجرا

- دوست دار محیط زیست: تولید با استفاده از منابع طبیعی و قابل بازیافت

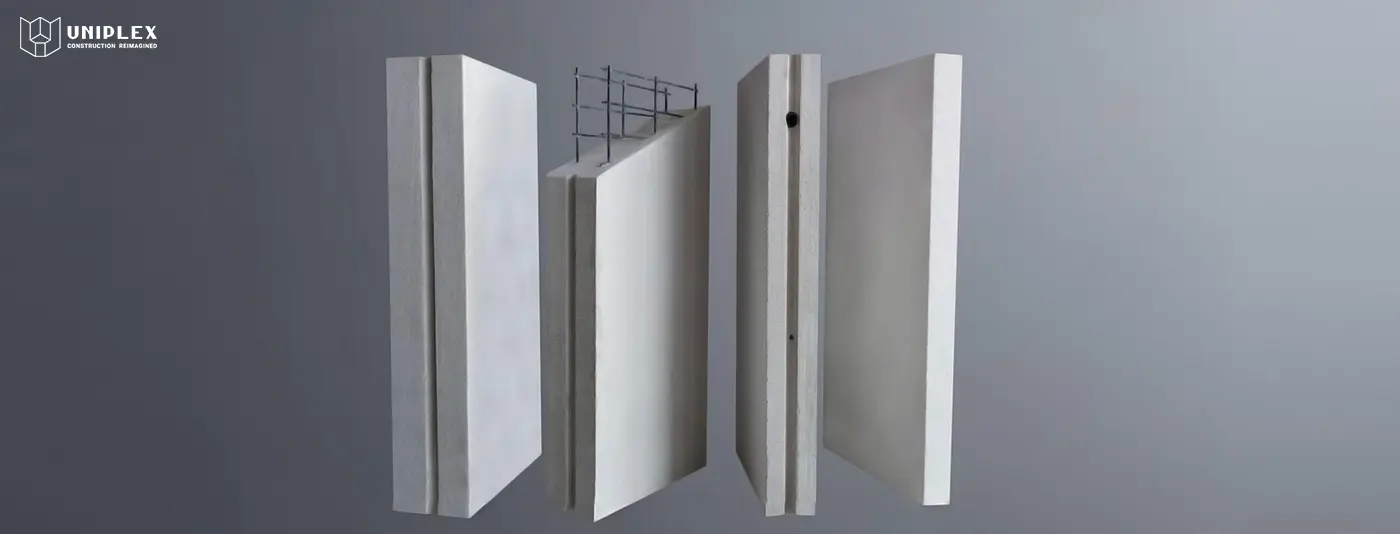

همچنین برای افزایش مقاومت مکانیکی، در برخی موارد از شبکه های مش فولادی درون بلوک ها استفاده می شود که عملکرد سازه ای آن ها را ارتقا می بخشد.

کاربردهای بتن AAC در صنعت ساختمان و فراتر از آن

کاربردهای این نوع بتن تنها محدود به مصارف سازه ای نیست و در حوزه های متنوعی مورد استفاده قرار می گیرد. از جمله کاربردهای رایج بتن اتوکلاو شده می توان به موارد زیر اشاره کرد:

- اجرای پارتیشن های داخلی و دیوارهای سه بعدی پیش ساخته

- ساخت نما و روکاری های خارجی ساختمان ها

- اجرای دیوارهای باربر خارجی و غیرباربر داخلی

- استفاده در کف، بالکن، شفت آسانسور

- طراحی راه پله، حصار و دیوارکشی محوطه ها

- به کارگیری به عنوان عایق میانی در دیوارهای دوجداره

- ساخت دودکش، کانال های تهویه و هواکش ها

🔎 پیشنهاد مطالعه: [یونولیت سقفی نوین و مقرون به صرفه را بیشتر بشناسید.]

آشنایی با مشخصات فنی بتن اتوکلاو شده (AAC)

بتن هوادار اتوکلاوی شده (AAC) به دلیل برخورداری از مجموعه ای از ویژگی های منحصربه فرد فیزیکی و مکانیکی، به یکی از مصالح اصلی در سازه های مدرن تبدیل شده است. ترکیب وزن پایین، مقاومت قابل قبول و عملکرد حرارتی و صوتی عالی، این ماده را به گزینه ای هوشمندانه در پروژه های ساختمانی بدل کرده است. اما برای استفاده مؤثر و اصولی از این مصالح، آشنایی دقیق با مشخصات فنی آن ضروری است.

ویژگی های اصلی بتن اتوکلاو شده

از میان مهم ترین مشخصات فنی این نوع بتن می توان به مقاومت فشاری، ابعاد هندسی و چگالی حجمی آن اشاره کرد؛ مواردی که در طراحی و اجرای سازه های مبتنی بر AAC نقشی کلیدی ایفا می کنند.

در ایران، این محصول بیشتر با نام تجاری بلوک هبلکس شناخته می شود و معمولاً در ابعاد استاندارد زیر تولید و عرضه می گردد:

- طول: 1500 میلی متر

- عرض: 500 میلی متر

- ارتفاع: 1000 میلی متر

این ابعاد ممکن است بسته به کارخانه تولیدکننده یا سفارش پروژه قابل تغییر باشد.

دقت تولید و تلورانس مجاز

اگرچه محصولات AAC در فرآیندهای صنعتی با دقت بالایی تولید می شوند، اما همواره درصدی خطای تولید در ابعاد وجود دارد. در صورت منظم بودن شکل بلوک ها، مقدار تلورانس یا انحراف مجاز از ابعاد نهایی، مطابق با استانداردهای فنی مهندسی (مانند EN 771-4 یا ISIRI 8593 در ایران) تعیین و ارزیابی می شود. این موضوع از منظر تطابق با نقشه های اجرایی و جلوگیری از اتلاف انرژی و مصالح بسیار حائز اهمیت است.

چگالی بتن AAC

یکی از مزیت های بارز بتن هوادار اتوکلاوی، وزن مخصوص پایین آن است. چگالی این نوع بتن در حالت خشک و بسته به نوع کاربرد و ترکیب مواد اولیه، معمولاً در بازه ای بین 350 تا 850 کیلوگرم بر متر مکعب قرار دارد. این ویژگی باعث می شود که AAC به عنوان یک متریال سبک وزن، فشار مرده کمتری به سازه وارد کند و به ویژه در پروژه هایی با محدودیت بارگذاری یا نیاز به افزایش سرعت اجرا، گزینه ای بسیار مناسب باشد.

مفهوم ابعاد مدولار و اندازه اسمی

در طراحی های معماری و سازه ای، به منظور یکپارچگی بین طراحی و اجرا، ابعاد AAC به دو دسته تقسیم می شوند:

- ابعاد مدولار (Modular Dimension): ابعاد واقعی مورد استفاده در اجرا که فضای اختصاص یافته برای جای گذاری عضو سازه ای را مشخص می کند.

- ابعاد اسمی (Nominal Dimension): ابعاد کلی که به منظور سفارش و هماهنگی بین نقشه ها، جزئیات اجرایی و قطعات پیش ساخته در نظر گرفته می شود و معمولاً شامل ضخامت ملات نیز هست.

۱۰ گام تا تهیه بتن اتوکلاو شده (AAC)

فرآیند تولید بتن هوادار اتوکلاوی؛ از مواد اولیه تا محصول نهایی

تولید بتن هوادار اتوکلاوی شده (Autoclaved Aerated Concrete) یا به اختصار AAC، یکی از پیچیده ترین اما منظم ترین فرآیندهای تولید در حوزه مصالح ساختمانی است. این بتن سبک، که امروزه در بسیاری از پروژه های مدرن به کار می رود، طی یک زنجیره دقیق و کنترل شده از عملیات مهندسی تولید می شود. بسیاری از خطوط تولید AAC به صورت کاملاً اتوماتیک طراحی شده اند و با کمترین دخالت انسانی، بیشترین دقت و کیفیت را فراهم می آورند.

در ادامه با ۱۰ گام کلیدی در تولید بتن AAC آشنا می شویم:

1. آماده سازی مواد اولیه

در این مرحله، کیفیت مواد خام نظیر آهک زنده، سیمان، آنیدریت، ژیپس و ماسه سیلیسی از طریق آزمون های کنترل کیفیت بررسی می شود. پس از تأیید، این مواد به سیلوهای مخصوص ذخیره سازی منتقل می شوند تا آماده ورود به خط تولید شوند.

2. آسیاب مرطوب

ماسه سیلیسی و آب در یک آسیاب گلوله ای (Ball Mill) ترکیب و آسیاب می شوند تا یک دوغاب یکنواخت یا گل ماسه ای با چگالی و دانه بندی دقیق تولید گردد. این دوغاب در مخازن جداگانه ذخیره شده و سایر مواد نیز به مخازن خود منتقل می شوند.

3. اختلاط مواد اولیه

تمامی مواد اولیه بر اساس نسبت های مهندسی شده، وارد میکسر مخصوص شده و به مدت مشخصی با هم مخلوط می شوند. هدف این مرحله، دستیابی به ترکیبی همگن و پایدار برای تولید بتن AAC با کیفیت بالا است.

4. جانمایی میلگرد (در بتن مسلح)

در صورتی که بتن تولیدی مسلح باشد (AAC Reinforced Panels)، مش های فولادی پیش از بتن ریزی درون قالب ها قرار داده می شوند. مشخصات فنی مش ها براساس نوع کاربرد پنل تعیین می گردد.

5. بتن ریزی در قالب

در این مرحله، مخلوط بتن به درون قالب های روغن کاری شده ریخته شده و برای ۲.۵ تا ۴ ساعت در شرایط گرمایی کنترل شده قرار می گیرد. کیفیت عایق کاری، عدم نشت رطوبت و بسته شدن دقیق قالب، نقش مهمی در حفظ کیفیت بتن دارد.

6. واکنش های شیمیایی (مرحله انبساط یا تخمیر)

در اثر واکنش پودر آلومینیوم با ترکیبات قلیایی، حباب های هوا در بتن تشکیل می شوند و حجم بتن افزایش می یابد. این مرحله که به تخمیر نیز شناخته می شود، به ایجاد ساختار اسفنجی و سبک بتن AAC منجر می گردد.

7. قالب برداری

پس از رسیدن به سختی اولیه، قالب ها باز شده و برای استفاده مجدد، روغن کاری سطحی روی قالب ها انجام می شود. این مرحله باید با دقت و ظرافت بالا انجام شود تا به محصول آسیب نرسد.

8. برش کاری

بلوک های AAC در این مرحله به اشکال و اندازه های مورد نیاز پروژه برش داده می شوند. برش ها ممکن است عمودی، افقی، زاویه دار یا پخ دار باشند که با دستگاه های خودکار انجام می گیرد.

9. اتوکلاو و عمل آوری نهایی

بلوک های برش خورده در محفظه ای به نام اتوکلاو قرار می گیرند و تحت فشار ۸ تا ۱۲ بار و دمای حدود ۱۹۰ درجه سانتی گراد به مدت ۱۰ تا ۱۲ ساعت عمل آوری می شوند. در این مرحله، ترکیبات شیمیایی واکنش داده و ماده ای به نام کلسیم سیلیکات هیدرات (C-S-H) تشکیل می شود که عامل اصلی مقاومت فشاری و دوام بالای بتن AAC است.

10. بسته بندی و ارسال

پس از پایان عملیات اتوکلاو، بلوک ها توسط دستگاه های خودکار بسته بندی شده و آماده ارسال به محل پروژه یا انبار مرکزی می شوند. بسته بندی استاندارد، از آسیب دیدگی بلوک ها در حین حمل ونقل جلوگیری می کند.

💡 بیشتر بدانید: [چرا یونولیت سقفی دیگر گزینه مناسبی نیست؟ جایگزین های مدرن آن را بشناسید.]

سخن پایانی

بتن هوادار اتوکلاوی شده (AAC) با ویژگی های فنی منحصربه فرد و عملکرد مهندسی مطلوب، طی سال های اخیر به یکی از مؤثرترین مصالح نوین در صنعت ساخت وساز تبدیل شده است. از ارتقاء کیفیت اجرای پروژه ها گرفته تا تسریع در زمان بندی، کاهش هزینه های حمل و اجرا، و بهبود عملکرد حرارتی و صوتی سازه ها، این محصول توانسته است رضایت گسترده ای از سوی پیمانکاران، مشاوران و مجریان پروژه های ساختمانی جلب کند.

فرآیند تولید صنعتی و کنترل شده، امکان نگهداری و انبارداری بهینه، قابلیت ترکیب با مش های فولادی، و تنوع در ابعاد و کاربردها، همگی باعث شده اند تا بتن اتوکلاو شده گزینه ای قابل اعتماد برای اجرا در بخش هایی همچون نمای ساختمان، پارتیشن های داخلی، دیوارهای باربر و غیرباربر، کف، عایق میانی دیوارهای دو جداره و سایر بخش های سازه ای و غیراسکلت ساز شود.

در پایان، توصیه می شود برای آشنایی دقیق تر با مشخصات فنی، قیمت روز، استانداردهای کیفی و جزئیات اجرایی این محصول، به برندهای معتبر تولیدکننده و عرضه کنندگان رسمی بتن AAC در بستر اینترنت مراجعه نمایید تا با اطمینان، انتخابی مهندسی و اقتصادی برای پروژه های خود داشته باشید.